非膨胀型钢结构防火涂料

3.1准备要求

3.1.1非膨胀型钢结构防火涂料可采用喷涂、抹涂等方式进行施工,施工前请选择合适的施工方法,并在通常自然条件下干燥固化。

3.1.2非膨胀型钢结构防火涂料,底层应采用环氧富锌底漆配合使用为宜。

3.1.3施工前对不需做喷涂的部位和其他物件进行遮蔽防护。

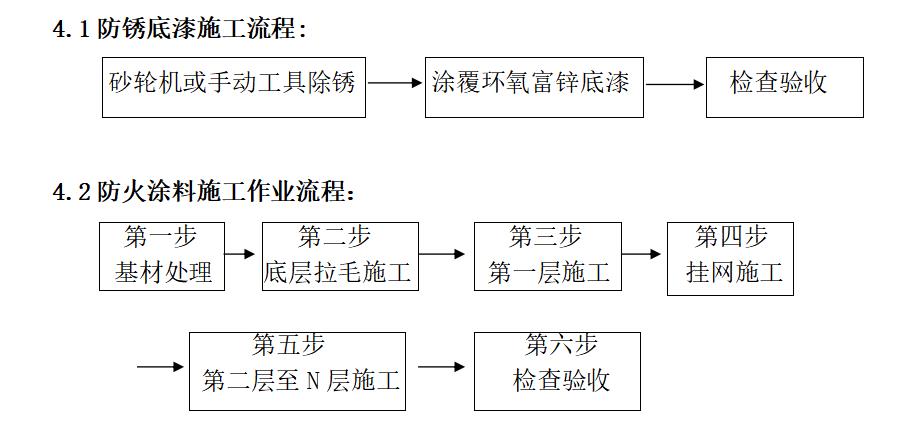

四、施工作业流程

五、施工作业步骤

5.1钢构表面处理

5.1.1采用砂轮机或手动工具打磨钢结构表面,采用棉布或干净棕刷擦去灰尘,油污采用清洗剂清洗干净。

5.1.2焊接部位接点应作重点处理,用钢铲、刮刀、钢刷或砂轮机等除去焊碴、氧化皮及锈蚀物,除锈级别应达到St2级标准。

5.1.3经处理的钢构基层宜在4h之内涂刷底漆。当钢构存放在厂房内时,不应超过16h,当空气相对湿度大于75%时,应缩短间隔时间。

5.1.4验收合格才能进行防锈底漆施工。

5.2防锈底漆涂刷

5.2.1涂刷前还应对处理过的表面进行清理,除去灰尘杂物,经检查合格后方可涂刷防锈底漆。

5.2.2施工温度、湿度要按说明书要求,如遇雨、雾、大风等天气不得进行室外施工,已施工部位应该做好防护措施。

5.2.3环氧富锌底漆为双组份漆。混合比例为10:1,将A组份充分搅拌加入B组份继续搅拌至均匀,熟化期为20分钟(20℃),适用期为4小时(20℃),根据现场粘稠度的需求,适当添加专用稀释剂0-20%进行稀释,防锈底漆第一道漆膜表干后,方可下道涂层施工。

5.2.4所有涂刷部位不得漏涂,涂层表面应光滑平整,颜色一致,目测无针孔、起泡、流挂、开裂及破损等缺陷。

5.2.5涂层干膜总厚度在60-90μm,每道漆膜要采用漆膜测厚仪检测厚度是否符合设计要求。

5.3质量检查

5.3.1外观检查:涂层应光滑平整,颜色一致,无针孔、起泡、流挂、开裂及破损等缺陷。

5.3.2底漆厚度检查:采用磁性测厚仪检测,要求底漆厚度均匀,底漆厚度和层数应符合设计要求。

5.3.3采用指触法测定涂层是否表干,采用刀片法测定涂层实干情况,待底漆完全实干后方可进行防火涂料施工。

5.4防火涂料施工

5.4.1当钢构表面除锈和防锈处理符合要求,尘土等杂物清除干净后方可施工。

5.4.2可采用喷涂、抹涂等施工方式,建议大面积钢梁钢柱等结构采用喷涂方式,小面积如槽钢、拉杆等结构采用抹涂方式。如采用喷涂的方法进行可采用自重式喷枪进行喷涂,喷枪喷嘴的口径在6-10mm,气泵工作压力0.4-0.8Mpa,喷枪与待喷基材表面的垂直距离为300-500mm。

5.4.3第一层防火涂料的施工:在喷涂、抹涂非膨胀型钢结构防火涂料前必须打底(打底应采用喷涂的方法进行,这样不易产生空鼓。如现场不允许喷涂,可采用辊涂的方法进行,辊涂方法施工的防火涂料表面应做出糙面,钢结构不能有露底现象,这样有利于与下一层防火涂料的粘接)。打底料配制比例为 非膨胀型钢结构防火涂料:707乳液:水=1:0.25:0.8~1(100公斤粉料添加25公斤707乳液,根据施工需求,可适当增减水量)。搅拌方法:首先将水加入搅拌机,然后再将计量好的707乳液加入搅拌机,搅拌时间为2~3分钟左右;再放入非膨胀型钢结构防火涂料,搅拌均匀为止(10-15分钟),时间不宜过长(注:用水量可适当调节,以适应施工为准)。打底料采用手提式喷枪喷涂,或者用涂料滚辊涂,厚度为1.5~2.0mm,不宜过薄或过厚,底层基本均匀,不能有钢结构裸露面。每次搅拌好的涂料宜在2小时内用完,待24小时后(其完全凝固硬化后)方可进行下一道手工涂抹。

5.4.4第二层至第n层防火涂料的施工:涂料的配制比例为非膨胀型钢结构防火涂料:水=1:1左右,采用低速搅拌,搅拌均匀为止(10-15分钟),不宜过长,拌匀即可。第二层以上防火涂料的施工可采用喷涂或抹涂的方式进行。第二层防火涂料的施工应在第一层防火涂料有7-8成干时(约24h以后)进行施工;如果第一层干燥时间过长,在第二遍施工前应适当喷水。每层的施工厚度可在8~10mm,直至达到防火设计厚度。两次涂抹间隔时间为24小时,不宜过长也不宜过短,每次搅拌的混合料应在2小时内用完。层间施工时,防火涂料表面不宜涂抹光滑,可做成糙面状,这样有利于上下两层的粘接。

5.4.5夏季高温或涂抹间隔时间过长,应进行喷水保养,以防涂层因失水引起涂层开裂、起层及粉化;包装一经打开,应及时使用,若发现涂料受潮、结块,不得使用;施工环境:施工期间及施工之后24小时内,环境温度不宜低于5℃,同所有水泥砂浆一样,在凝固前会受冻害。但在极度干燥和炎热条件下,应创造必要的养护条件,防止涂层失水过快(如遮阳及喷水措施等)

5.4.6当涂层厚度等于或者大于20mm, 在抹涂完第二遍非膨胀型钢结构防火涂料(涂层厚度约为8-10mm)时需拉结玻璃纤维网格布,规格宜采用丝径φ0.5mm—φ1.5mm、网孔10mmx10mm;涂层拐角可做成直角或半径为10mm的圆弧形。根据现场钢结构不同规格的实际情况,将网格布裁成合理的长度,挂网时注意型钢阴角、阳角的按压,不要高出太多,玻璃纤维网格布与钢结构之间应留有8mm-10mm左右的间隙,网格布的搭接长度在50-100mm,将裁切好的玻璃纤维网格布平整的压实在浆料上即可。

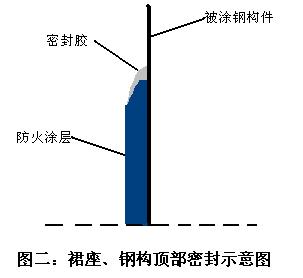

5.4.7在裙座、钢构顶部施工时应对防火涂料做出30º-45º的坡口,当涂层干燥后坡口的顶部必须用室外型密封胶做好密闭.

(做法如下图所示)

5.4.8施工者要携带测厚仪检测涂层厚度,并保证涂层厚度达到设计要求。

5.4.9在涂层达到设计要求厚度时,应对后一遍涂层作抹平处理确保表面均匀平整。

5.5质量检查

5.5.1用目视法检测涂料颜色与选用的样品是否一致。

5.5.2采用测厚仪进行不同点测量(每平方米不少于5点),检查涂层厚度是否符合设计要求。

5.5.3涂层是否有漏涂、脱粉及明显裂缝等。如有个别裂缝,应即刻修复。

5.5.4用0.75-1㎏榔头轻击涂层检测及强度等,用1m平板尺检测表层平整度。

5.6养护

5.6.1防火涂料施工完成后应做好防雨、防振、防曝晒措施。

5.6.2产品成型后,有条件的地方可对涂层进行撒水养护或采用其他养护措施对产品进行养护。

5.7涂料施工注意事项

5.7.1气候温差大的北方地区施工时,钢构件必须加金属网处理。沿海潮湿地区防火涂层应做好保护层。

5.7.2冬季环境温度低于5℃时不宜本产品的施工;夏季被施工基材表面温度高于50℃时不宜本产品的施工。

5.7.3在雨季施工时,刚施工完毕的防火涂料应做好防雨淋措施。

5.7.4当风速大于5m/s,或雨天和构件表面有结露时,不宜作业。

5.7.5要注意第一层施工的涂层厚度。

5.7.6由于某些原因需中断防火涂料施工或进行涂层的修补时,涂层应留30-40°斜面作为下次继续施工、修补时的结合面。施工、修补前,斜面应清理干净并润湿,使新老面结合好。

5.7.7非膨胀型钢结构防火涂料在运输存放过程中要防雨防潮,当防火涂料出现固化结块时不得使用。

5.7.8每次施工完毕,对所用设备及工具应及时用清水清洗干净。

5.7.9施工时若有立体交叉作业,应注意安全。

六、质量控制措施与质量保证体系

6.1施工管理过程

整个钢结构防火涂料工程应进行全程质量管理,质量管理制度应包含:

A、准备工作 ;

B、技术交底 ;

C、防火涂料喷涂、抹涂相结合;

D、质量评定;

E、资料整理。

6.2质量的具体要求

6.2.1外观色泽一致并符合设计及合同要求。

6.2.2防火涂料涂层厚度达到规定要求。

6.2.3涂层表面无裂纹。

6.2.4表面平整,无明显凹陷,粘结牢固,无粉化松散和浮浆。

6.2.5产品检测报告齐全。

6.3质量保证措施

6.3.1设专职质检员负责检测和质量控制。

6.3.2施工时必须仔细阅读产品说明和执行施工方案。

6.3.3严格开封检验,核对产品型号、品种、颜色。

6.3.4严格自检,随时检查、检测,做好记录。

6.3.5涂料的调配、搅拌必须由专人负责。

6.3.6详细填写施工记录,包括环境温度、湿度和施工情况。

6.3.7配合工程甲方做好质量签证。

6.4质量检验

6.4.1厚度:用测厚仪进行厚度检测。

6.4.2颜色:目视法检查,按照设计并对照色卡或样板。

6.4.3裂纹:目视法检查或用钢尺测量,参照标准CECS24-90。

6.4.4粘结力:用0.5~1kg榔头轻击涂层表面无脱落现象。

6.4.5涂层外观:目视法检查。

6.5质量控制措施

6.5.1组织现场质检人员及有关施工管理人员召开专题质量管理会议,学习有关质量文件、质量标准,制定质量管理制度。

6.5.2严格自检把关,只能超标准,不能低标准,主动及时邀请工程监理进行现场检验。

6.5.3涂装前应对产品的型号、名称、颜色进行核对,同时检查制造日期和产品合格证,涂料的配比、搅拌需由专人操作,并做好监控记录备案。

6.5.4发现质量事故,要分析具体原因,填写质量事故调查报告,并作出整改意见,及时返修。

6.5.5工程质检员随时向项目经理汇报工程施工质量情况,并填写质量记录,详细反映工程施工质量情况。